فلنج فورج و مراحل ساخت آن:

فرایند لوله کشی جزو آن دسته از اقداماتی است که در صنایع و شرایط گوناگون مورد استفاده قرار می گیرد. از لوله کشی منازل و ساختمان های مسکونی و انتقال آب در زمین های کشاورزی گرفته تا انتقال نفت و گاز همگی به لوله و ابزار آلات مربوطه وابسته اند.

یکی از این قطعات بسیار مهم فلنج ها هستند. این قطعات فرایند اتصال لوله، شیر ها و دیگر اقلام سیستم لوله کشی را به شکل مطمئنی انجام می دهند. فلنج ها انواع و اقسام مختلفی دارند. ما در این مقاله کیان سامان پارت به عنوان تولید کننده و عرضه کننده انواع رینگ و فلنج قصد دارد در رابطه با فلنج فورج صحبت کند. پس اگر شما هم نمی دانید که فلنج فورج چیست و چه کاربردی دارد؟ تا انتها همراه ما باشید.

فرآیند فورج چیست؟

ما در این مقاله قصد داریم که به طور مفصل درباره فلنج فورج و روش تولید آن صحبت کنیم. اما به این منظور لازم است تا ابتدا با فرایند فورج آشنا بشویم. بنابراین در این بخش به فرایند فورج خواهیم پرداخت.

در واقع فرایند فورج یا آهنگری، کار بر روی یک فلز به وسیله پتک کاری یا برس کاری است. که این فرایند به جهت تبدیل فلز به شکل کاربردی و مورد نظر است. فرایند فوج عموما به این شکل است که در ابتدا شمش مورد نظر برای تولید محصول انتخاب و در میان قالب قرار می گیرد. پس از آن نیروی بسیار زیادی به شکل آهسته به شمش وارد می شود. بنابراین طی فشار وارده قطعه مذاب شکل قالب را به خود می گیرد. در مرحله آخر با سرمایش قطعه، محصول نهایی آماده مصرف است.

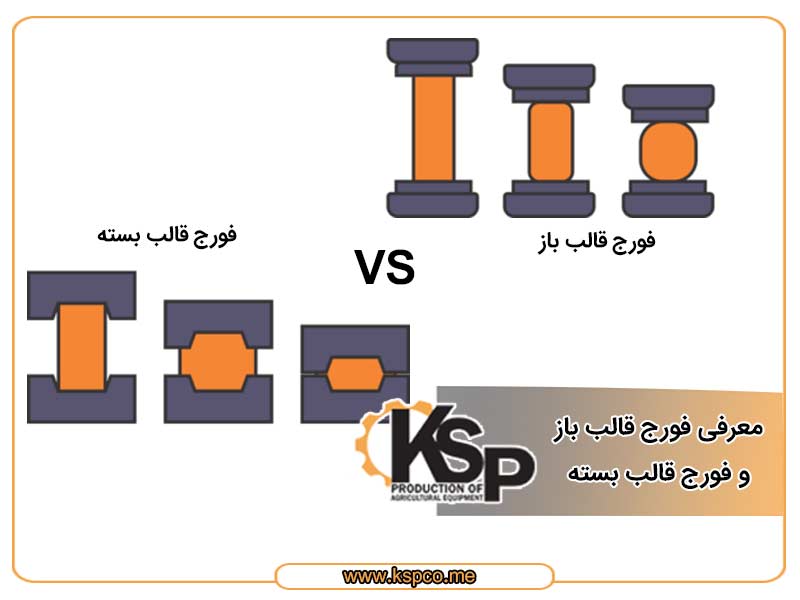

بد نیست بدانید که فرایند فورج با توجه به نوع قالب انتخابی به دو دسته تقسیم می گردد. این دو دسته عبارت اند از:

قالب باز:

آهنگری یا فورج به روش قالب باز، یکی از قدیمی ترین راه ها برای تولید قطعات فلزی با استفاده از شیوه های سنتی آهنگری است. در این روش ابتدا شمش تا بالای دمای تبلور حرارت می بیند. که این دما برای فولاد از 1000 تا 1300 درجه سانتی گراد است. بعد از آن با فشار قطعه به صورت تدریجی و یا کوبیدن چکش، شکل نهایی مورد نظر حاصل می گردد.

در آهنگری به روش قالب باز قطعات محکم و با دوامی در ابعاد گوناگون تولید می شود. این قطعات شامل اندازه های کوچک در وزن چند کیلو، تا قطعات بسیار بزرگ به وزن صدها تن هستند. بنابراین می توان نتیجه گرفت که آهنگری به این روش راه مناسبی برای تولید قطعات ساده و بزرگی مانند، حلقه ها، میله ها، دوک ها و… می باشد. همچنین این روش فورج برای تولید قطعات سفارشی ریز هم انتخاب مناسبی است.

قالب بسته:

آهنگری یا فورج به روش قالب بسته، فرایندی است که فشار ایجاد شده در آن به صورت یکنواخت و دقیق به داخل قالب هدایت می شود. یا اینکه مجموعه ای از قالب ها که در بالا و پایین فلز قرار دارند طبق الزامات طراحی قطعه، فشار لازمه را تامین می کنند. تغییر شکل ماده مذاب تحت فشار و در داخل حفره قالب اتفاق می افتد. تا در نهایت به آن پیکربندی استاندارد و مطلوب دست پیدا کند. در این روش آهنگری فرایند تولید قطعات مختلف، از به کارگیری یک جفت قالب و یا قالب های چندتایی انجام می گیرد.

فرایند ساخت فلنج فورج هم درست مانند فرایند دیگر قطعات فورج می باشد. اما مراحل تولید این نوع فلنج شامل نکاتی است که در ادامه به تمامی آن موارد خواهیم پرداخت.

فلنج فورج چیست؟

فلنج ها قطعات دیسکی مانندی هستند که برای اتصال لولهها، شیرها، پمپ ها و دیگر تجهیزات، جهت پیاده سازی سیستم لولهکشی استفاده میشوند. به طور معمول فلنج ها را جوش داده یا رزوه میکنند. فلنج فورج در واقع فلنجی است که به وسیله فورج یا آهنگری تولید می شود.

مراحل ساخت فلنج فورج:

در اولین مرحله برای ساخت فلنج فورج، بایستی ماده خام اولیه مورد بررسی و آزمایش قرار بگیرد.

در این مرحله که بسیار مهم و حیاتی است لازم است تا: ترکیب شیمیایی ماده، خواص فیزیکی و همچنین انواع ویژگی های ظاهری آن به دقت بررسی شود. ویژگی هایی مثل: نداشتن هر نوع عیب سطحی و… در این مرحله مورد بررسی قرار می گیرند.

پس از دریافت تایید برای ماده خام اولیه، در مرحله بعدی این ماده طبق اندازه و کلاس فلنج، به اندازه مورد نیاز برش می خورد و برای آهنگری حرارت می بیند. در ادامه فرایند تولید، قطعه مذاب زیر پرس قرار گرفته و با استفاده از قالب مورد نظر به شکل نهایی در می آید. سپس عملیات حرارتی لازم بر روی قطعه انجام و پس از آن قطعه تولیدی ماشین کاری می گردد.

در مرحله پایانی فلنج فورج به دست آمده از مراحل فوق کنترل و بازرسی نهایی می گردد. این بررسی ها شامل آزمون های تخریب کننده ای مانند: تست سختی، ضربه، کشش و… است. همچنین بررسی ها شامل آزمون های غیر مخرب یعنی: PMI MT،PT ،UT هستند. زمانی که فلنج فورج تمامی مرحله فوق را بدون خطا و با موفقیت پشت سر بگذارد، تأییدیه لازم را دریافت و برای استفاده آماده می گردد.

عموما فلنج فورج نسبت به نمونه های دیگر کیفیت و استحکام بالاتری دارد. اما کمی گرانتر از دیگر فلنج های موجود در بازار است. در ادامه مقاله به انواع ویژگی های فلنج فورج خواهیم پرداخت.

ویژگی های فلنج فورج:

کیفیت بالا: بازرسی های مربوط به مراحل تولید فلنج فورج سبب شده است تا نگرانی ها درباره کیفیت قطعه نهایی بسیار کم باشد. بنابراین مشتری ها با خیال آسوده تری از فلنج فورج استفاده می کنند.

از دیگر دلایل کیفیت بالای این قطعه می توان به موارد زیر اشاره کرد:

در فلنج ANSI B 16.5 از مواد اولیه با کیفیت بسیار بالایی استفاده می شود.

فلنج ANSI B 16.5 در برابر خوردگی مقاومت بسیار زیادی دارد.

کیفیت بالای فولاد سبب می شود ANSI B 16.5 Forge Flanges محکم تر شود. برای مثال این قطعه در برابر عملیات حرارتی مقاومت بالایی دارد.

مزایای فلنج فورج:

فلنج فورج نیازی به برش، سوراخ کردن و یا شکل دهی ندارد. از آن جهت که برای استفاده از دیگر قطعات لوله کشی به جوشکاری و دیگر مراحل زمان بر نیاز داریم. ممکن است فرایند لوله کشی با سرعت مورد انتظار پیش نرود. اما اتصال به کمک فلنج فورج و دیگر انواع فلنج به راحتی و تنها به وسیله پیچ و مهره صورت می گیرد و این فرایند بسیار راحت و سریع است.

عملکرد سریع، ماشین کاری اتوماتیک و ساده، همچنین سرعت بالای عملیات از دیگر مزایای این نوع فلنج می باشد. علاوه بر آن آهنگری یکپارچه سبب افزایش عمر مفید این قطعه می شود.

بیشتر بخوانید: فلنج کور عینکی چیست؟

کاربرد فلنج در صنایع مختلف:

فلنج ها به شکل قطعه ای دیسک مانند هستند. این قطعه همواره به صورت جفتی به کمک پیچ و مهره دو قطعه را به یکدیگر متصل می کند و به آسانی باز و بسته می شود. این قطعات برای فشار بالا نیز مناسب هستند و برای آب بندی بین دو فلنج از گسکت استفاده می شود که در بین آن ها قرار می گیرد. جنس فلنج ها به طور معمول از فولاد و یا آلیاژهای آن می باشد.

کاربرد فلنج در صنایع مختلف:

- تاسیسات هستهای

- صنعت نفت و گاز

- ساخت محفظه خلاء

- تجهیزات بیمارستانی

- اتصال دکل مخابراتی

- و…

فلنج فولج نیز مانند دیگر فلنج ها در صنایع مختلف کاربردهای بسیاری دارد مثل: اتصال لوله، پمپ ها و قطعات دیگری که به طور خاص نیاز به یک نقطه برای اتصال میانی دارند.

معرفی انواع دیگر فلنج ها:

به طور کلی فلنج ها انواع مختلفی دارند. ما در این بخش تعدادی از پرکاربرد ترین آن ها را معرفی می کنیم.

فلنج گلودار(Weld Neck Flange)

این قطعه نوعی از فلنج بوده که دارای گردن مخروطی شکل و متصل به مرکز فلنج است.

فلنج کور(Blind Flange)

فلنج کور مانند یک دیسک است که برای مسدود کردن مسیر عبور سیالات در انتهای خط لوله استفاده میشود. به همین علت فلنج کور برخلاف سایر فلنج ها، مسیری برای عبور مایعات ندارد.

فلنج اسلیپون

این فلنج به وسیله ی جوشکاری به لوله متصل میگردد. جهت اتصال فلنج اسلیپون و لوله، ابتدا لوله در درون فلنج قرار گرفته و سپس از خارج و داخل به روش فیلت جوشکاری میشود. تا به شکل بهتری آب بندی شود.

فلنج رینگ جوینت(RTJ)

فلنج رینگ جوینت یک شیار بر روی بدنه خود دارد. این شیار یا فرورفتگی در سطح یا Face فلنج وجود دارد و سبب می شود تا آب بندی مناسبی در دما و فشار بالا برای این فلنج ایجاد شود.

جمع بندی:

فلنج فورج و انواع دیگر فلنج های صنعتی، از جمله قطعات مورد استفاده برای اتصال قسمت های مختلف سیستم های لوله کشی مانند، لوله، پمپ، شیرآلات و… هستند. این نوع از فلنج معمولا از جنس فولاد یا آلیاژهای آن است که در انواع مختلف با کاربرد ها و ویژگی های منحصر به فرد تولید و روانه بازار مصرف می شود.

کیان سامان پارت به عنوان ارائه دهنده انواع فیلتر شنی، فیلتر توری، فیلتر هیدروسیکلون، تانک کود و… می باشد. جهت استعلام قیمت خرید انواع فلنج و دریافت مشاوره رایگان می توانید با شماره های درج شده در سایت در تماس باشید. اگر این مطلب برایتان مفید بود خوشحال می شویم نظرتان را در قسمت دیدگاه ها با ما و سایر خوانندگان سایت درمیان بگذارید.